車規級芯片封裝技術發展及典型流程解析

在汽車智能化與電動化浪潮的推動下,車規級芯片已成為現代汽車的核心“大腦”與“神經”。其性能、可靠性及安全性直接決定了車輛的駕乘體驗、功能安全乃至生命周期。相較于消費電子芯片,車規級芯片需在極端溫度、劇烈振動、高濕、電磁干擾等嚴苛環境下長期穩定工作,這對芯片的封裝技術提出了前所未有的高要求。本文將探討車規級芯片封裝技術的發展脈絡,并深入解讀其典型的設計與開發流程。

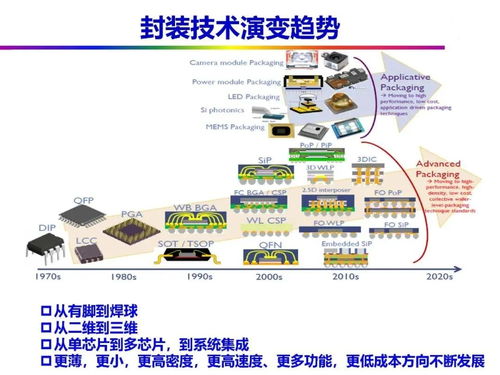

一、車規級芯片封裝技術的發展趨勢

車規級芯片封裝技術正沿著高集成、高可靠、高散熱、小型化的方向演進,主要呈現以下趨勢:

- 從2D向2.5D/3D集成演進:隨著ADAS(高級駕駛輔助系統)、智能座艙、域控制器對算力需求的爆炸式增長,傳統2D平面封裝在互連密度和帶寬上逐漸成為瓶頸。2.5D封裝(如使用硅中介層)和3D堆疊封裝技術,通過將多個不同工藝節點的芯片(如邏輯、存儲、傳感器)垂直整合,極大提升了系統集成度、縮短了互連長度、降低了功耗,是滿足未來車載高性能計算(HPC)芯片需求的關鍵路徑。

- 從引線鍵合向先進互連技術過渡:傳統的引線鍵合(Wire Bonding)技術因其成本優勢和成熟度,仍在許多車規MCU(微控制器)中廣泛應用。但在高功率、高頻率芯片中,其寄生參數和散熱能力受限。倒裝芯片(Flip Chip)技術通過凸點直接與基板連接,提供了更短的電氣路徑、更優的散熱性能和更高的I/O密度,正越來越多地應用于車載SoC(片上系統)和功率半導體中。扇出型封裝(Fan-Out)則進一步省去了基板,實現了更薄、更小、性能更優的封裝方案。

- 高可靠性與長壽命設計:車規級芯片要求達到AEC-Q100等系列標準,并滿足零缺陷(Zero Defect)的質量目標。封裝技術發展聚焦于材料創新(如耐高溫、低應力的封裝樹脂和底部填充膠)、結構優化(增強機械強度和抗熱疲勞能力)以及更嚴格的工藝控制和測試標準,以確保產品在15年甚至更長的汽車生命周期內可靠運行。

- 高效散熱與功率集成:電動汽車中的IGBT(絕緣柵雙極型晶體管)、SiC(碳化硅)MOSFET等功率芯片,工作電流和熱量巨大。封裝技術正向集成散熱器(如銅柱、微通道液冷)、雙面散熱、直接冷卻等方向發展,以有效管理結溫,提升功率密度和系統效率。

二、車規級芯片軟硬件技術開發典型流程

車規級芯片的開發是一個跨學科、長周期、高投入的系統工程,嚴格遵循“V模型”或敏捷結合的開發流程,并貫穿功能安全(如ISO 26262)和網絡安全標準。其典型流程可概括為以下幾個階段:

- 需求定義與架構設計:

- 市場需求分析:結合整車電子電氣架構(EEA)演進(如從分布式到域集中/中央計算)、具體功能(如自動駕駛等級、座艙交互)定義芯片的功能、性能、功耗、成本及車規等級(如AEC-Q100 Grade 0/1/2)目標。

- 系統與安全架構:進行系統級需求分析,定義硬件與軟件的職責劃分。根據ISO 26262標準,確定芯片的ASIL(汽車安全完整性等級)等級,并據此設計安全架構,包括安全機制(如鎖步核、ECC、BIST、功能安全島等)和軟件層面的安全監控與響應策略。

- 芯片架構設計:確定核心IP選型(CPU/GPU/NPU內核、接口IP等)、芯片內部總線架構、存儲層次、時鐘與電源域劃分、封裝選型(考慮散熱、引腳數、成本)以及物理實現的初步規劃。

- 前端設計與驗證:

- 硬件設計:使用硬件描述語言(如Verilog/VHDL)進行RTL(寄存器傳輸級)編碼,實現邏輯功能。此階段需嚴格考慮可測性設計(DFT)和可制造性設計(DFM)。

- 軟件協同:軟件開發團隊同步啟動,包括固件(Firmware)、底層驅動(BSP)、中間件乃至應用層軟件的早期原型開發與框架搭建。硬件虛擬原型(Virtual Platform)和FPGA原型平臺被廣泛用于軟硬件協同驗證與早期軟件移植。

- 功能驗證與安全分析:搭建大規模驗證環境,進行模塊級和系統級仿真,確保功能正確。并行開展故障注入分析(FMEA/FMEDA),驗證安全機制的有效性,評估診斷覆蓋率。

- 后端設計與物理實現:

- 邏輯綜合與布局布線:將RTL代碼轉化為門級網表,并在考慮時序、功耗、面積(PPA)約束下進行物理布局和布線。對于先進封裝,還需進行多芯片/芯粒的協同設計和互連規劃。

- 簽核與可靠性分析:進行嚴格的時序簽核、功耗簽核、電遷移和IR壓降分析、信號完整性分析等。針對車規要求,特別加強熱仿真和機械應力仿真,確保芯片在極端環境下的可靠性。

- 封裝協同設計:與封裝廠緊密合作,進行基板/中介層設計、電源/地網絡優化、熱設計及信號/電源完整性協同仿真,確保芯片在封裝后的整體性能。

- 流片、封裝、測試與認證:

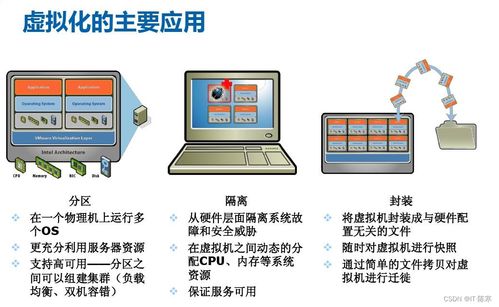

- 制造與封裝:將設計數據交付晶圓廠(Foundry)進行流片(Tape-out)。晶圓產出后,進行CP(晶圓測試),然后切割、封裝(采用前述的先進封裝技術),形成最終芯片。

- 成品測試與可靠性考核:進行FT(成品測試),篩選合格芯片。隨后進行一系列嚴苛的車規級可靠性測試,包括高溫工作壽命(HTOL)、溫度循環(TC)、高加速應力測試(HAST)、靜電放電(ESD)等,以驗證其是否符合AEC-Q100標準。

- 軟件集成與系統驗證:將最終芯片裝入評估板及目標系統,進行完整的軟硬件集成測試、系統性能測試、功能安全驗證和實車路測。

- 客戶支持與量產:通過認證后,進入量產階段,并為客戶提供持續的技術支持和軟件更新(OTA能力尤為重要)。

****

車規級芯片封裝技術的創新與軟硬件協同開發的深度耦合,共同構成了智能汽車迭代升級的基石。面對未來中央計算、區域控制等更復雜的架構,以及Chiplet(芯粒)等設計范式的興起,車規芯片的封裝與開發流程將持續融合更多前沿技術,并在功能安全、信息安全、開發工具鏈等方面建立更完善的標準體系,以驅動汽車產業邁向更高階的智能化未來。

如若轉載,請注明出處:http://www.ctvnet.cn/product/71.html

更新時間:2026-02-10 16:13:46